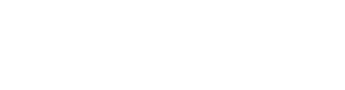

Tiện chính là phương pháp gia công cắt gọt được thực hiện nhờ chuyển động chính thông thường do phôi quay tròn tạo thành chuyển động cắt kết hợp với chuyển động tiến dao. Tiện chính là phương pháp gia công cắt gọt thông dụng nhất.

Tiện Là gì vậy? Định nghĩa Tiện

Xem thêm : Những kiểu tiện trong phương pháp tiệnTiện chính là phương pháp gia công cắt gọt được triển khai nhờ hoạt động chính thường thì do phôi quay tròn tạo thành hoạt động cắt Vc phối hợp với hoạt động tiến dao là tổng hợp của hai hoạt động tiến dao dọc Sd , tiến dao ngang Sng do dao triển khai .

Bạn đang đọc: Tiện Là gì vậy? đặc điểm và khả năng công nghệ của tiệnKhi tiện trục trơn chuyển động tiến dao ngang Sng = 0, chuyển độc tiến dao dọc ≠ 0. Khi tiện mặt đầu hoặc cắt đứt, chuyển động tiến dao dọc Sd = 0, chuyển động tiến dao ngang Sng ≠ 0.

Tiện Là gì vậy? đặc điểm và nguy cơ công nghệ của tiện

Đặc điểm của Tiện

Tiện là phương pháp gia công cắt gọt thông dụng nhất. Máy tiện chiếm khoảng chừng 25 % – 35 % tổng số thiệt bị trong phân xưởng gia công cắt gọt . Nguyên công tiện thường được thực thi ở trên những các loại máy tiện như : máy tiện ren vít vạn năng, máy tiện đứng, máy tiện cụt, máy tiện RW, máy tiện tự động hóa, máy tiện CNC, … Ngoài ra tiện còn hoàn toàn có thể được thực thi trên những các loại máy khác như : máy khoan, máy phay, máy doa …

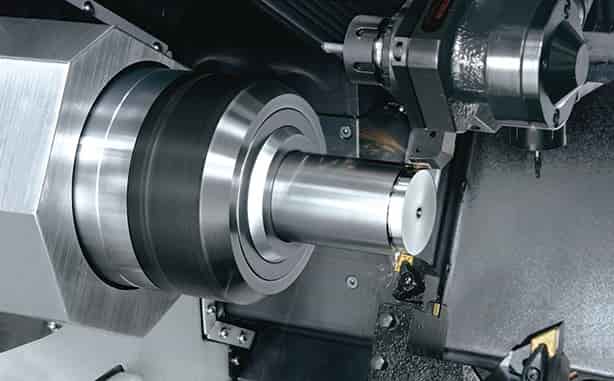

Dụng cụ cắt gọt khi tiện được gọi chính là dao tiện. Dao tiện có nhiều loại dao như: dao đầu thẳng, dao đầu cong, dao vai, dao khỏa mặt đầu, dao tiện lỗ, dao tiện định hình… , và loại , và các loại mảnh dao tiện ngoài và móc lỗ, mảnh dao tiện ren, mảnh dao tiện chích rãnh và cắt đứt, Cán dao tiện,…

Khả năng và công nghệ của Tiện

Khả năng tạo hình

Tiện hoàn toàn có thể gia công được nhiều loại mặt phẳng tròn xoay khác nhau như : tiện mặt ngoài, tiện lỗ, tiện mặt đầu, tiện cắt đứt, tiện ren ngoài, tiện ren trong, tiện công ngoài, tiện côn trong, tiện định hình

Khả năng đạt độ đúng chuẩn gia cao

Độ đúng chuẩn của nguyên công tiện phụ thuộc vào vào những yếu tố sau :

Độ đúng chuẩn của máy : Độ hòn đảo trục chính, độ song song của sống trượt với đường tâm trục chính, độ đồng tâm ụ động , trục chính, … Tình trạng dao cụ . Trình đồ kinh nghiệm tay nghề công nhân .

Khi gia công trên máy tiện CNC chất lượng nguyên công ít phụ thuộc vào kỹ năng và kỹ xảo của người thợ so với tiện ở trên máy vạn năng.

Độ đúng mực khi gia công Độ đúng chuẩn về vị trí đối sánh tương quan như độ đồng tâm giữa những bậc trục và Độ đồng tâm giữa mặt trong , mặt ngoài phụ thuộc vào vào phương pháp gá đặt phôi , và Độ đúng chuẩn của máy , và hoàn toàn có thể đặt được 0.01 mm Khi tiện ren độ đúng mực hoàn toàn có thể đạt cấp 7, Ra = 2.5 – 1.25 micro mét .

Các dạng gia công tiện

Các dạng gia công tiện gồm có : tiện thô, bán tinh, tinh mỏng mảnh , và trang thiết bị Giao hàng cho những phương pháp gia công .

Tiện thô

Bước tiên phong chính là gia công phá, mục tiêu là bóc đi mặt phẳng ngoài xấu xí của phôi như rỗ, dính cát, biến cứng và có xô lệch quá lớn, phát hiện ra những khuyết tật .

Chiều sâu cắt lấy đến từ 4 : 6 ( mm ) Máy dùng để gia công thô cần có độ hiệu suất lớn, độ cứng vững cao để đạt hiệu suất cao còn độ đúng mực thì không càn lắm. Khi khối lượng việc thực hiện ít, thì việc gia công phá hoàn toàn có thể phân công ở trên 1 số máy cũ trong phân xưởng . Để tiện thô mặt ngoài thì thì ta hoàn toàn có thể cắt theo từng lớp, từng đoạn hoặc cắt phối hợp . Cắt theo từng lớp thì lực cắt nhỏ, biến dạng mạng lưới hệ thống nhỏ nên độ cứng vững cao, hoàn toàn có thể đạt độ đúng mực cao nhưng hiệu suất thấp vì tổng đoạn đường di huyển dao lớn . Khi cắt theo từng đoạn, trên mỗi đoạn không những cắt 1 lần mà phải phân loại nhiều lần cắt, lượng dư lớn và không đều, lực cắt lớn, biến dạng mạng lưới hệ thống lớn nên độ cứng vững thấp, tuy nhiên phương pháp này cho hiệu suất cao . Phương pháp cắt phối hợp để khắc phục điểm yếu kém của 2 phương pháp trên

Tiện bán tinh

Là quá trình gia công được thực thi trước khi tiện tinh, để cắt bỏ những bậc không nhẵn quá nhiều ở trên cụ thể, để tương hỗ cho quá trình tiện tinh .

Chiều sâu cắt lấy đến từ 2 : 4 ( mm ) Khi tiện bán tinh nên chọn chiều sâu cắt t sao cho nhiệt cắt chưa quá lớn tác động ảnh hưởng đến chất lượng và độ đúng chuẩn gia công chọn s theo quan điểm bao đảm độ nhám mặt phẳng chưa quá nhỏ gây nên hiện tượng kỳ lạ trượt vượt , rung động ảnh hưởng ảnh hưởng đến chất lượng , và nâng suất dùng dao thép hợp kim với tốc độ vừa

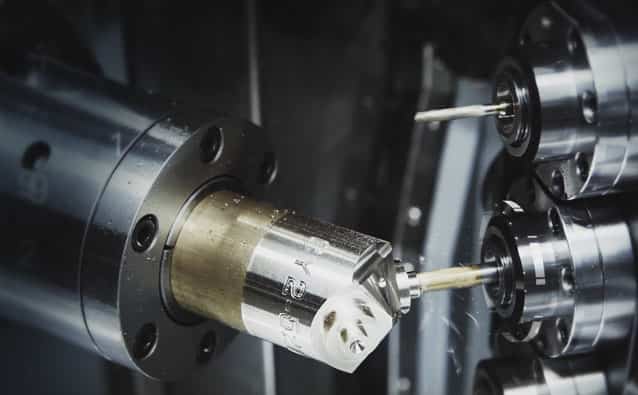

Tiện tinh mỏng dính

Để gia công lần cuối, dùng phương pháp tiện tinh mỏng dính bằng dao kim các loại tổng hợp cứng hoặc dao kim cương có lưỡi cắt đã được mài cẩn trọng để đạt độ thẳng và độ bóng lưỡi cắt dao . Chế độ cắt khi tiện tinh mỏng dính có lượng chạy dao và chiều sâu cắt khá nhỏ còn tốc độ cắt thì khá lớn. Khi gia công kim các loại tổng hợp nhôm, vận tốc cắt hoàn toàn có thể đạt từ 1000 : 1500 m / ph ; hợp kim đồng thì V = 300 : 450 m / ph ; sắt kẽm kim các loại khác thì V = 200 : 250 m / ph . Khi tiện mỏng dính chỉ bằng dao kim cương hoàn toàn có thể không cần dùng dung dịch trơn nguội nhưng nếu cần dùng dao kim các loại tổng hợp cứng thì thiết yếu phải có vì năng lực chịu nhiệt của nó kém hơn . Máy , trang bị tiện tinh mỏng mảnh phải có độ đúng mực , độ cứng vững cao . Đây chính là phương pháp gia công duy nhất với vật tư chính là sắt kẽm kim loại màu vì với vật tư này chưa hề mài đã được do phoi mài dính kết vào mặt phẳng thao tác của đá mài, thực hiện mất năng lực cắt gọt của chúng .

So sánh phương pháp tiện lỗ với khoan, khoét, doa

Tiện lỗ có hiệu suất thấp hơn khoan, khoét, doa nhưng lại có năng lực bảo vệ nhu yếu kĩ thuật cao hơn . Tiện lỗ ta hoàn toàn có thể gia công được những các loại lỗ lớn, lỗ phi tiêu chuẩn, lỗ được tạo bằng đúc, rèn, dập sẵn, lỗ côn, lỗ bậc, lỗ có rãnh, lỗ chưa thông hoặc định hình . Các chi tiết cụ thể tiện lỗ thì phải có cấu trúc dạng tròn xoay, chưa quá cồng kềnh hay quá lớn về khối lượng hoặc khối tâm phân bổ không quá xa so với lỗ gia công để tránh thực trạng gây nên lực quán tính lý tâm lớn, lỗ không quá sâu hoặc nhỏ vì hạn chế của size , độ cứng vững dao . Chuẩn xác định khi tiện lỗ chỉ hoàn toàn có thể là mặt ngoài hoặc mặt ngoài phối hợp với mặt đầu . Dao tiện lỗ phải có góc sau α lớn hơn so với góc sau α của dao tiện ngoài , thường gá dao cao hơn tâm của chi tiết cụ thể . Tiện lỗ hoàn toàn có thể gia công trên những loại máy tiện, máy phay, máy doa .

Tiện lỗKhoanKhoétDoa Là phương pháp gia công tạo lỗ đa phần thực thi ở trên máy tiện, máy doa, máy phay , nhiều lúc cả máy khoan . Là phương pháp tạo lỗ từ phôi đặc trên những máy khoan, tiện , và nhiều lúc cả trên máy phay vạn năng .

Là phương pháp gia công mở rộng lỗ trên máy khoan, máy tiện, máy phay hoặc doanhằm:

Nâng cao độ đúng chuẩn , chất lượng mặt phẳng .Chuẩn bị cho doa .

Là phương pháp gia công tinh các

lỗ được khoan, khoét hoặc tiện. Gồm : doa cưỡng bức, doa tùy động . Dao tiện lỗ có góc lớn hơn dao tiện ngoài , thường đã được gá cao hơn tâm để giảm ma sát mặt sau của dao với mặt phẳng lỗ đã gia công , và giảm rung động Mũi khoan thường có độ cứng vững thấp, gồm những bộ phận :

Phần cán hình tròn trụ đã được lắp vào đầu kẹp mũi khoanPhần thân dùng để truyền moment xoắn và dẫn dung dịch trơn nguội tới phần cắtPhần cắt

Dao khoét có nhiều mũi cắt hơn dao khoan do đó có độ cứng vững cao hơn mũi khoan Dao doa có lưỡi cắt thường phân bổ chưa đối xứng, góc trước lớn nên hoàn toàn có thể cắt đã được phôi mỏng mảnh . Ngoài ra còn có dao doa tay : dao doa tăng dùng để doa những lỗ phi tiêu chuẩn ; dao có lưỡi cắt thẳng hoặc xoắn để doa những lỗ tiêu chuẩn Tiện lỗ chỉ có hiệu suất cao khi lỗ có đường kính phi tiêu chuẩn, lỗ to, ngắn ; lỗ đã được tạo thô sẵn bằng phương pháp đúc hoặc rèn Khoan có năng lực tạo lỗ cho đường kính từ 0.1 đến 80 mm . Trong sản xuất hàng loạt người ta thường tạo lỗ thô bắt đầu chỉ bằng đúc hoặc lan rộng ra lỗ để đạt kích cỡ . Khoét hoàn toàn có thể gia công đã được lỗ trụ, lỗ bậc, lỗ côn , mặt đầu vuông góc với tâm lỗ tùy theo cấu trúc của dao Chỉ nên doa những lỗ có đường kính dưới 80 mm .Không nên doa những lỗ quá ngắn, chưa nên doa những vật quá cứng hoặc quá mềm . Độ đúng mực không cao do rung động trong quá trình tiện lỗ Độ đúng chuẩn tương đối thấp Độ đúng chuẩn cao hơn khoan Độ đúng mực cao

Xem thêm : Thế nào là Khoan, Khoét, Doa , taro

Phương pháp gá đặt ở trên máy tiện, ưu nhược điểm của chúng

Phương pháp rà gá

Có 2 trường hợp : Rà gá trực tiếp ở trên máy , rà theo dấu vạch sẵn. Theo phương pháp này, người công nhân dùng mắt tích hợp với dụng cụ khác như đồng hồ đeo tay so, mũi rà, bàn rà hoặc mạng lưới hệ thống kính quang học ( trên máy doa tọa độ ) để xác lập vị trí của chi tiết cụ thể so với máy hoặc công cụ cắt .

Ưu điểm của phương pháp rà gá

Có thể đạt độ đúng chuẩn đến từ thấp đến cao, từ 0,005 đến 0,001 mm ( chỉ bằng đồng hồ đeo tay so ) Có thể tận dụng đã được những phôi kém đúng mực ( như phôi đúc ) bằng cách linh động phân bổ lượng dư . Loại trừ ảnh hưởng tác động của dao mòn do mỗi cụ thể đều đã được rà gá . Không cần những đồ gá phức tạp .

Nhược điểm của phương pháp rà gá

Tốn nhiều thời hạn rà vạch dấu . Đòi hỏi thợ có kinh nghiệm tay nghề cao . Đường vạch dấu có chiều rộng, nên khi rà theo đường vạch dấu sẽ gây ra sai số, chỉ đúng mực đến từ 0,2 – 0,5 mm . Do vậy phương pháp này dùng trong sản xuất đơn chiếc , và loạt nhỏ, trong trường hợp mặt phẳng phôi quá thô, không dùng trên đồ gá được

Phương pháp tự động hóa đạt size

Là phương pháp mà dụng cụ cắt có vị trí đối sánh tương quan cố định và thắt chặt so với vật gia công ( tức là vị trí được kiểm soát , và điều chỉnh trước ). Vị trí này bảo vệ cố định , và thắt chặt nhờ cơ cấu tổ chức xác định đồ gá , máy, dao được kiểm soát và điều chỉnh sẵn. Phương pháp này thường vận dụng cho sản xụất hàng loạt và hàng khối

Ưu diểm của phương pháp này

Đảm bảo độ đúng mực gia công, giảm phế phẩm, độ đúng chuẩn ít phụ thuộc vào vào trình độ kinh nghiệm tay nghề . Năng suất cao, do chỉ cắt một lần, không tốn thời hạn cắt thử .

Nhược điểm của phương pháp này

Phí tổn về việc thực hiện hiệu chỉnh máy hoàn toàn có thể vượt quá hiệu suất cao do phương pháp này mang lại . Phí tổn do sản xuất phôi đúng chuẩn chưa đã được bù lại nếu số cụ thể gia công quá ít . Nếu chất lượng dụng cụ, máy thấp, mau mòn thì kích cỡ đã kiểm soát , và điều chỉnh cũng sẽ bị phá vỡ nhanh, phải kiểm soát , điều chỉnh lại, như thế cũng sẽ gây tốn kém, phiền phức. Nếu kiểm soát , và điều chỉnh chỉ bằng tay thì phí tổn thời hạn tăng lên , và độ đúng chuẩn sẽ thấp

Các bạn hoàn toàn có thể tìm hiểu thêm thêm video san sẻ một vài kiến thức , và kỹ năng

Đọc thông số kỹ thuật cơ bản trong hộp Insert tiện

Nhận biết mã Chip, mã insert tiện ngoài , móc lỗ

Xem thêm: Phay , và dao phay Là gì vậy? Phân các loại dao phay

HUTSCOM – Nhà phân phối công cụ cơ khí, thiết bị công nghiệp uy tín tại thị trường Việt Nam

Email: [email protected]Website: https://blogchiase247.net/Hotline: 0903 867 467